සම්ප්රේෂක පටියක ක්රියාකාරී මූලධර්මය පදනම් වී ඇත්තේ ද්රව්ය හෝ වස්තූන් එක් ස්ථානයක සිට තවත් ස්ථානයකට ප්රවාහනය කිරීම සඳහා නම්යශීලී පටියක හෝ රෝලර් මාලාවක අඛණ්ඩ චලනය මත ය. මෙම සරල නමුත් ඵලදායී යාන්ත්රණය කාර්යක්ෂම ද්රව්ය හැසිරවීම සඳහා විවිධ කර්මාන්තවල බහුලව භාවිතා වේ. සම්ප්රේෂක පටියක් ක්රියා කරන ආකාරය පිළිබඳ සවිස්තරාත්මක පැහැදිලි කිරීමක් මෙන්න:

මූලික සංරචක

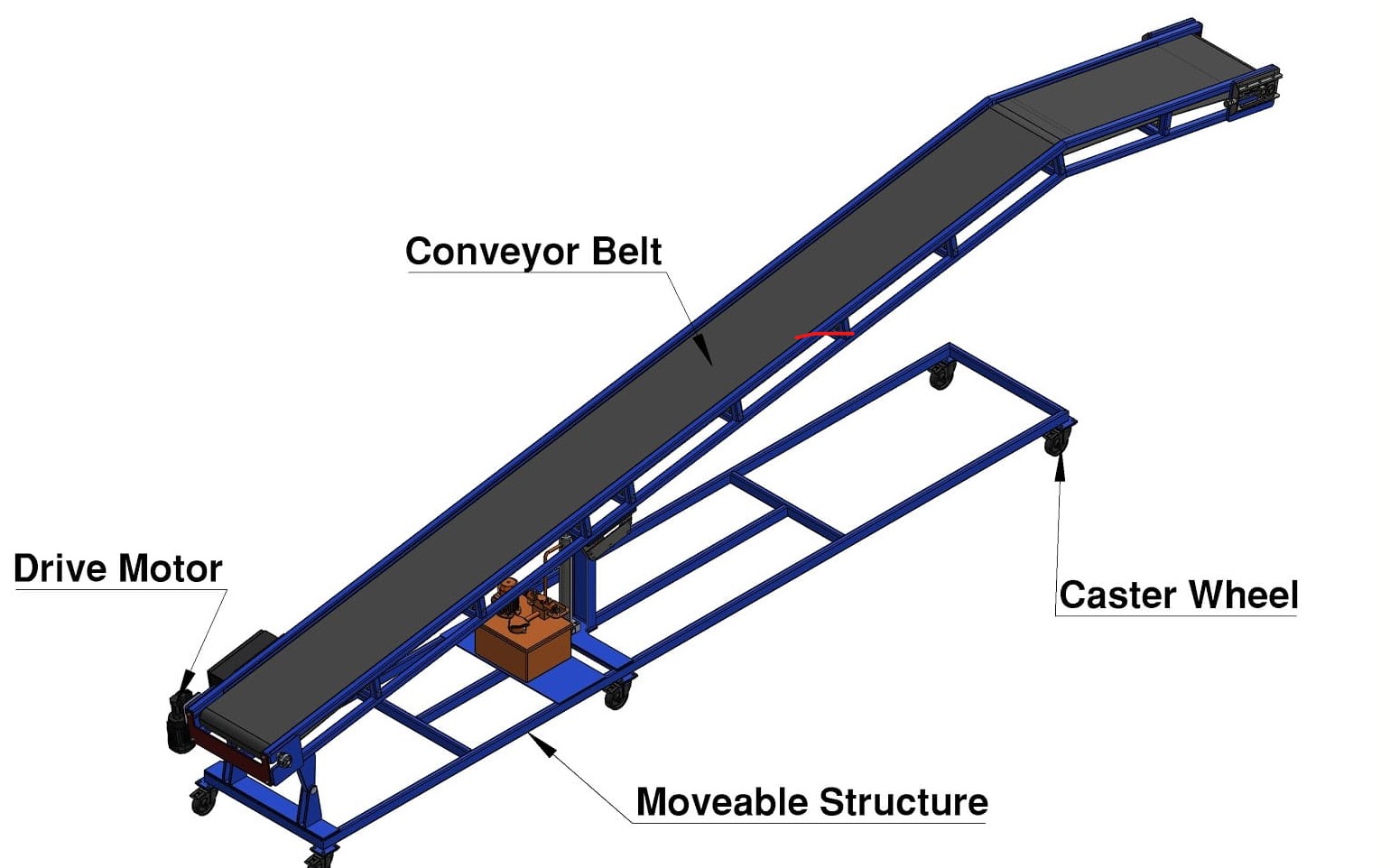

- පටිය: පටිය යනු බර උසුලන ප්රධාන අංගයයි. එය සාමාන්යයෙන් රබර්, රෙදි හෝ වෙනත් කල් පවතින ද්රව්ය වලින් සාදා ඇත.

- පුලි (බෙර රෝද): කප්පි සම්ප්රේෂක පද්ධතියේ කෙළවර දෙකෙහිම පිහිටා ඇත. ධාවක කප්පි මෝටරයකින් බල ගැන්වෙන අතර, වලිග කප්පි පටිය හරවා යවයි.

- අයිඩ්ලර්ස් (රෝලර්ස්): මේවා පටියට ආධාරකයක් ලෙස සහ සුමට චලනය සහතික කිරීම සඳහා සම්ප්රේෂකයේ දිග දිගේ තබා ඇති කුඩා රෝලර් වේ.

- මෝටර්: මෝටරය ස්පන්දනය ධාවනය කිරීමට බලය සපයන අතර එමඟින් පටිය චලනය වේ.

- රාමුව: රාමුව සම්පූර්ණ වාහක පද්ධතියටම සහාය වන අතර ස්ථාවරත්වය සහතික කරයි.

- ආතති උපාංගය: මෙය ලිස්සා යාම වැළැක්වීමට සහ නිසි ක්රියාකාරිත්වය සහතික කිරීමට පටියේ ආතතිය සකස් කරයි.

වැඩ කිරීමේ මූලධර්මය

- බල සම්ප්රේෂණය:

- මෝටරය යාන්ත්රික බලය ජනනය කරන අතර එය ගියර් පෙට්ටියක් හෝ සෘජු ධාවක යාන්ත්රණයක් හරහා ධාවක කප්පි වෙත සම්ප්රේෂණය වේ.

- ධාවක පුලිය භ්රමණය වන අතර, එහි චලනය ඝර්ෂණය හරහා පටිය වෙත මාරු කරනු ලැබේ.

- පටි චලනය:

- ධාවක පුලිය භ්රමණය වන විට, එය පටිය ලූපයක් තුළ අඛණ්ඩව චලනය වීමට හේතු වේ.

- පටිය නිෂ්ක්රීය කරන්නන් මතින් දිවෙන අතර, එය පටිය මෙහෙයවීමට සහ ආධාර කිරීමට උපකාරී වන අතර, එය තදින් හා ස්ථාවරව පවතින බව සහතික කරයි.

- ද්රව්ය පැටවීම සහ ප්රවාහනය:

- ද්රව්ය හෝ වස්තූන් පැටවීමේ ස්ථානයේ පටිය මත තබා ඇත.

- පටිය එහි දිග දිගේ බර විසර්ජන ස්ථානයට ගෙන යන අතර එහිදී ද්රව්ය බානු ලැබේ.

- ආපසු එන මාර්ගය:

- බර මුදා හැරීමෙන් පසු, හිස් පටිය වලිග කප්පිය හරහා පැටවීමේ ස්ථානයට නැවත පැමිණ, ලූපය සම්පූර්ණ කරයි.

වාහක ක්රියාකාරිත්වයට බලපාන ප්රධාන සාධක

- පටි වේගය: පටිය චලනය වන වේගය මෝටරයේ RPM (විනාඩියකට විප්ලව) සහ පුලි විෂ්කම්භය අනුව තීරණය වේ. වේගවත් වේගයන් ප්රතිදානය වැඩි කළ හැකි නමුත් වැඩි බලයක් අවශ්ය විය හැකිය.

- පැටවීමේ ධාරිතාව: වාහකයට හැසිරවිය හැකි ද්රව්ය ප්රමාණය පටියේ ශක්තිය, පළල සහ මෝටරයේ බලය මත රඳා පවතී. අධික ලෙස පැටවීම නිසා පටිය ලිස්සා යාමට හෝ මෝටරය අධික ලෙස රත් වීමට ඉඩ ඇත.

- පටි ආතතිය: නිසි ආතතිය පටිය තදින් පවතින බව සහතික කරන අතර ලිස්සා යාම වළක්වයි. පටි ආතතිය සකස් කිරීම සඳහා ටේක්-අප් පුලි වැනි ආතති උපාංග භාවිතා කරයි.

- ඝර්ෂණය: පටියේ චලනය සඳහා පටිය සහ කප්පි අතර ඝර්ෂණය ඉතා වැදගත් වේ. ප්රමාණවත් ඝර්ෂණයක් නොමැතිකම ලිස්සා යාමට හේතු විය හැකි අතර, අධික ඝර්ෂණය ගෙවී යාමට හා ඉරී යාමට හේතු විය හැක.

වාහක වර්ග

- පැතලි පටි වාහකය:සාමාන්ය කාර්ය ද්රව්ය හැසිරවීම සඳහා භාවිතා වේ. පටිය පැතලි වන අතර තිරස් අතට හෝ සුළු ආනතියකින් ගමන් කරයි.

- ආනත වාහකය:බෑවුමක ඉහළට හෝ පහළට ද්රව්ය ප්රවාහනය කිරීමට නිර්මාණය කර ඇත. මෙම වාහකවල බොහෝ විට ද්රව්ය ලිස්සා යාම වැළැක්වීම සඳහා ක්ලීට් හෝ පැති බිත්ති ඇත.

- රෝලර් වාහකය:භාණ්ඩ චලනය කිරීමට පටියක් වෙනුවට රෝලර් භාවිතා කරයි. බර හෝ විශාල වස්තූන් හැසිරවීමට සුදුසුය.

- ඉස්කුරුප්පු වාහකය:නලයක් හරහා ද්රව්ය ගෙනයාමට භ්රමණය වන හෙලික්සීය ඉස්කුරුප්පුවක් භාවිතා කරයි. කුඩු, ධාන්ය සහ අනෙකුත් තොග ද්රව්ය ප්රවාහනය සඳහා වඩාත් සුදුසුය.

- වායුමය වාහකය:නල මාර්ගයක් හරහා ද්රව්ය ගෙනයාමට වායු පීඩනය භාවිතා කරයි. සියුම් කුඩු සහ කැටිති සඳහා සුදුසු වේ.

වාහක පද්ධතිවල වාසි

- කාර්යක්ෂමතාව:අවම අතින් මැදිහත්වීමකින් විශාල ද්රව්ය ප්රමාණයක් හැසිරවීමට වාහකවලට හැකි වන අතර එමඟින් ඵලදායිතාව වැඩි වේ.

- ස්වයංක්රීයකරණය:ඒවා ස්වයංක්රීය පද්ධතිවලට ඒකාබද්ධ කළ හැකි අතර, ශ්රම පිරිවැය අඩු කර නිරවද්යතාවය වැඩි දියුණු කළ හැකිය.

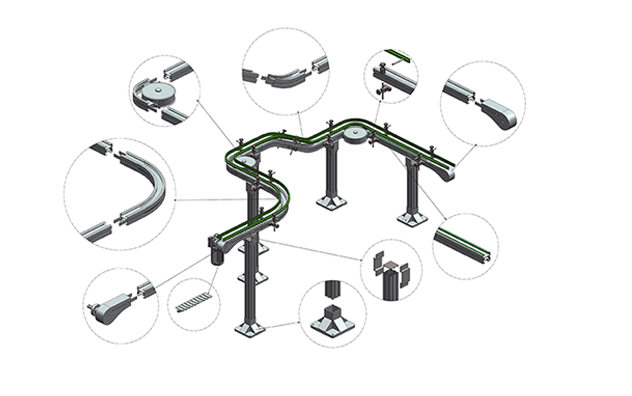

- බහුකාර්යතාව: විවිධ යෙදුම් සහ පරිසරයන්ට ගැලපෙන පරිදි විවිධ වර්ග සහ වින්යාසයන්ගෙන් ලබා ගත හැකිය.

- විශ්වසනීයත්වය:නිසි නඩත්තුවකින්, සම්ප්රේෂක අවම අක්රිය කාලයකින් අඛණ්ඩව ක්රියා කළ හැකිය.

නඩත්තු උපදෙස්

- නිතිපතා පරීක්ෂාව:පටිය ගෙවී ගොස් තිබේද, ඉරී ගොස් තිබේද, නොගැලපී තිබේද යන්න පරීක්ෂා කරන්න. හානි සඳහා පුලි සහ අයිඩ්ලර් පරීක්ෂා කරන්න.

- ලිහිසි කිරීම:ඝර්ෂණය සහ ගෙවී යාම අඩු කිරීම සඳහා චලනය වන කොටස් හොඳින් ලිහිසි කර තබා ගන්න.

- ආතති ගැලපීම:ප්රශස්ත ක්රියාකාරිත්වය සහතික කිරීම සඳහා නිතිපතා පටි ආතතිය පරීක්ෂා කර සකස් කරන්න.

- පිරිසිදුකම:ද්රව්ය ගොඩගැසීම වැළැක්වීමට සහ අනතුරු අවදානම අවම කිරීමට සම්ප්රේෂකය සහ අවට ප්රදේශය පිරිසිදුව තබා ගන්න.

සම්ප්රේෂක පටියක ක්රියාකාරී මූලධර්මය අවබෝධ කර ගැනීමෙන් සහ නිසි නඩත්තු පිළිවෙත් අනුගමනය කිරීමෙන්, ඔබේ මෙහෙයුම් වලදී කාර්යක්ෂම හා ආරක්ෂිත ද්රව්ය හැසිරවීම සහතික කළ හැකිය.

පළ කිරීමේ කාලය: පෙබරවාරි-10-2025